品質は企業の生命線です。画期的な性能や機能を備えた製品でも、品質に難点があれば、全て台無しになってしまいます。多くの企業が「品質は大切だ」と言いますが、実体が伴っている企業はどれくらいあるでしょうか。

品質管理手法を形だけ実践しても意味がありません。本質を押さえた上で、目的に沿って活用することが大切です。正しい方法で適切な品質管理手法をきちんと使える力、すなわち「品質力」が必要です。品質とは何かを知り、品質管理手法の具体的な使い方を知ることで、真の高品質が実現できるのです。

1.品質とは

まず、品質についての基本を考えてみましょう。

品質とは何か

品質(クオリティ・Quality)とは、「製品やサービスが使用目的を満たしている程度や度合い」のことです。すなわち、「お客様から求められたものを納めたとき、どのくらい満足してもらえたか?」ということが品質です。製品やサービスの状態だけでなく、機能・性能・コスト・納期が総合的にお客様に満足してもらえるものが良い品質となります。

なぜ品質が大切なのか

なぜ品質が大切なのでしょうか?

品質に問題があると、とり返しのつかない大問題となる可能性があるからです。

品質の致命的な重大欠陥によるトラブルが発生すると、企業は社会からの信用を失ってしまう可能性があります。一度信用が崩れてしまうと取り戻すのは、非常に困難です。

たとえ致命的な欠陥でなくても、製品・サービスの間違いや不備などのミスが続けば、 お客様からのクレームだけでなく、悪い評判が広がり、最終的にお客様が減少してしまいます。

品質は、企業に対する信用と信頼といえます。良い品質の製品やサービスをお客様に届け続けることによって、企業の信用と信頼を守り、発展していくことにつながるのです。

2.品質をつくり込むためには

品質をつくり込むためには、具体的にどうすればいいのでしょうか。

品質をつくり込むとは?

品質をつくりこむための考え方は2つあります。

1つ目は、品質不具合品をつくらないことです。「これでよい」と思える設計や製造、サービスをつくり込んでいくことです。

2つ目は、万が一品質不具合品をつくってしまったときに、それを絶対に市場や顧客、後工程に流さないことです。

品質不具合品を発生させず、かつ流出させないことが、品質不具合をつくらないということなのです。すなわち、「品質不具合品をつくらず、かつ流さない。品質をつくり込むための網を張る」ことが品質をつくり込むということになります。

ものの品質と仕事の品質

品質には「ものの品質」と「仕事の品質」があり、両方を高めていく必要があります。

ものの品質とは、商品(品物やサービス)に対するお客様満足度です。その品物やサービスが使用目的を満たしているかどうかが問われます。

仕事の品質とは、仕事に対するお客様の満足度です。 具体的には、業務処理能力や正確さ、有効性、達成率などです。提案型の仕事をすることで品質が向上できます。

品質をつくり込むための要点

品質をつくり込むための要点は3つあります。

[1]見える化:「これから何が起こるか(予測)」「結果の原因」を明らかにする

[2]皆で議論:「開発設計」「生産技術」「製造」「品質保証」「検査」の5部門で議論する

[3]未然防止:「問題解決」「再発防止」だけではなく、起こり得る不具合を想定して防止する

まず見える化をして、関係者でしっかりと議論し、品質不具合に気付いて未然防止へと進めていきます。

3.品質力を支える17の品質手法

品質を高めるためには、品質力を身につける必要があり、そのためには17の品質手法を習得することが必要です。

品質力とは

品質力とは、「品質をつくり込む力」のことであり、

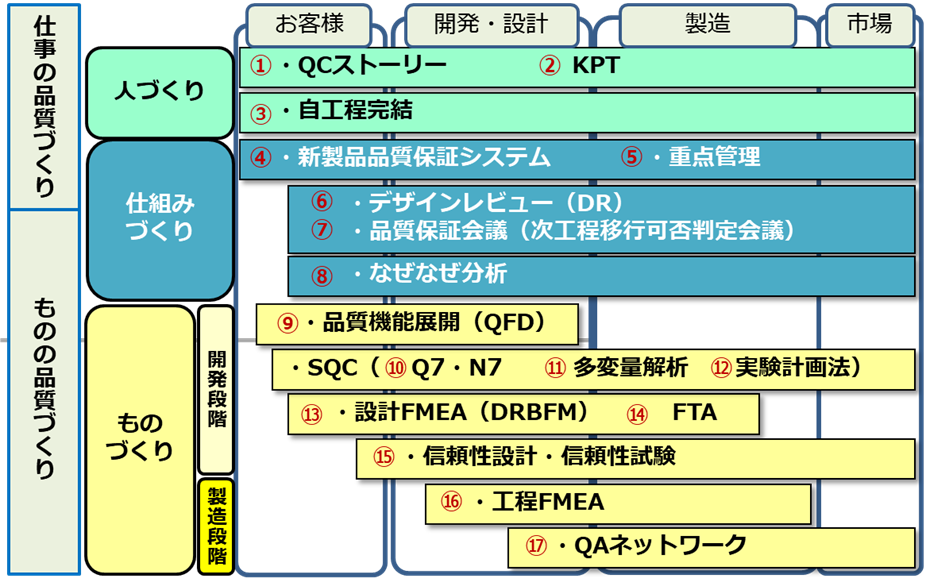

[1]人づくり

[2]仕組みづくり

[3]ものづくり

の「3本の柱」によって支えられています。品質力を高めるためには、これら3本の柱をしっかり築いていく必要があります。

17の品質手法

技術者が品質力を身につけて、さらに向上させるためには、17の品質手法を習得する必要があります。17の品質手法は「仕事の品質づくり」と「モノの品質づくり」に分けられます。

仕事の品質づくりの品質手法は、「➀QCストーリー」「②KPT」「③自工程完結」の3つがあります。

ものの品質づくりためには、仕組みづくりと、ものづくりが必要です。

仕組みづくりのための品質手法は、「④新製品品質保証システム」「⑤重点管理」「⑥デザインレビュー(DR)」「⑦品質保証会議」「⑧なぜなぜ分析」の5つがあります。

ものづくりの品質手法は、開発段階の品質手法と製造段階の品質手法に分けられます。

開発段階の品質手法は、「⑨品質機能展開(QFD)」「⑩QC7つ道具(Q7)・新QC7つ道具(N7)」「⑪多変量解析」「⑫実験計画法」「⑬設計FMEA(DRBFM)」「⑭FTA」「⑮信頼性設計・信頼性試験」の7つです。

製造段階の品質手法は、「⑯工程FMEA」「⑰QAネットワーク」の2つです。

これら17の品質手法を習得して、実践的に活用していく必要があります。

【17の品質手法】

17の品質手法の適用領域は、次のようになります。

4.品質力強化研修とは

技術者が品質力を身に付け、更に向上させるために必要なスキルが17の品質手法です。イントランスでは、17の品質手法を業務に活用できるように指導します。

| 手法 | 研修カリキュラム | 概要 |

| ① | QCストーリー | 問題解決や課題達成に向けた仕事の進め方を習得する |

| ➁ | KPT | 「Keep」「Problem」「Try」で振り返り、改善を加速する |

| ③ | 自工程完結 | 自工程で品質をつくりこむための基本的な考え方を学ぶ |

| ➃ | 新製品品質保証システム | 受注から出荷までの各段階での品質を作り込む管理手法 |

| ⑤ | 重点管理 | 重点管理が必要な製品を重点管理指定して予防管理を行う |

| ⑥ | デザインレビュー(DR) | 設計の根拠を徹底的に議論し、不具合を事前に発見する |

| ⑦ | 品質保証会議 | その設計で良いか?を徹底追及し不具合品を流出させない |

| ⑧ | なぜなぜ分析 | 不具合原因を仕組みに落とし込んで根本的な解決をする |

| ⑨ | 品質機能展開 | 製品の開発目標値を決めるために有効なアプローチを学ぶ |

| ⑩ | QC・新QC七つ道具 | 数値データおよび言語データを整理して可視化する |

| ⑪ | 多変量解析 | 測定したデータの関連性を分析して将来の数値を予測する |

| ⑫ | 実験計画法 | 効率のよい実験方法を設計し、結果を適切に解析する |

| ⑬ | 設計FMEA(DRBFM) | 故障モードを予測し、原因や影響を解析して対策する |

| ⑭ | FTA | 望ましくない事象を引き起こす要因を展開して解析する |

| ⑮ | 信頼性設計・信頼性評価 | 製品が寿命を迎えるまでの期間を考慮した設計方法を学ぶ |

| ⑯ | 工程FMEA | 製造工程での故障モードを抽出して不具合を未然防止する |

| ⑰ | QAネットワーク | 製造工程での不具合を撲滅して不良品の流出を防止する |

5.品質力強化研修を実施する目的とメリット

良い製品をつくれば、お客様からの企業に対する信頼の向上につながります。そして良い製品をつくるには、「なぜ不良ができるのか」、工程を任される担当者一人ひとりが考えて原因を調べ、問題点を改善し、品質を向上させることが必要不可欠なのです。

研修導入インタビュー

全社的な品質レベル向上を目指し、不具合未然防止手法を学ぶために、イントランス様の研修を導入しました。継続的に研修会を実施することで、各組織において、顧客満足度の向上や信頼を確保できる品質を実現するための考え方や手法が定着してきています。

6.イントランスの品質力強化研修プログラム

技術者に必須の「品質力向上」を支援する研修プログラムをご提案いたします。

イントランスの研修では、座学だけでなくシミュレーション形式の演習や、グループディスカッションを行い、受講者が発言したり、行動をしたりする形式を取り入れています。

他の受講者と意見を出し合うことで、聞くだけの研修よりも記憶に残りやすく、スキルが身につきやすくなります。

ご要望に応じて、カスタマイズさせて頂きますので、お気軽にご相談ください。

品質管理の基礎研修

品質管理、品質保証の基本的な考え方を講義、事例、演習で理解します。さらに、開発設計部門、製造部門、品質保証部門での品質つくりこみについて学びます。

DRBFM研修

不具合の未然防止の切り札である「DRBFM」を体得して、対象システム・製品で発生する不具合を抽出し、未然防止する設計・評価ができるようになります。

なぜなぜ分析研修

なぜなぜ分析研修では、問題の真因追求と対策の過程を演習することで、「なぜなぜ分析」を体得します。仕組みの不具合を究明して、不具合の発生防止と流出防止ができるようになります。

工程FMEA研修

製造工程における故障モード(リスク)を抽出し、工程を改善し、品質不具合を未然防止する「工程FMEA」の考え方や実施方法を身につけることができます。

品質機能展開(QFD)研修

製品の開発を決める方法として有効な「品質機能展開」を習得し、製品企画から目標値設定までができるようになります。

製造工程の不具合未然防止(QAネットワーク)研修

製品の開発を決める方法として有効な「品質機能展開」を習得し、製品企画から目標値設定までができるようになります。